探索iMAX8极致品质背后的秘密 参观上汽郑州数字化工厂

发布时间:2021-07-19

前不久,中保研汽车技术研究试验中心公布了C-IASI九款车型的测评结果。作为该批次车型中唯一的MPV,荣威iMAX8在车内乘员安全指数、车外行人安全指数、车辆辅助安全指数3大测试项目7个小项目中全部获得G(优秀)评级认证,成为历年中保研碰撞测试中成绩最好的MPV,我们也进行了这次碰撞测试的详细解析,感兴趣的点击链接。

取得如此的成绩离不开上汽乘用车强大的生产制造技术及工艺,我们有幸来带到上汽郑州数字化工厂,看看这样一辆如此安全的荣威iMAX8是怎么被造出来的。

从诞生到投产仅需一年,这就是郑州工厂给出的答案。上汽集团和郑州市政府与2017年1月22日正式签署了合作框架协议,2月22日注册成立了郑州分公司,在当年的6月30日,郑州基地总装车间的第一台车辆就正式下线了,当年11月30日,第一万台车辆下线,截止至2021年4月22日为止,该工厂已经生产了80万台整车。

目前上汽乘用车在国内已建成上海临港、南京浦口、河南郑州、福建宁德四大生产基地。荣威iMAX8就诞生于品控标准最严的中国汽车工厂:郑州智能制造数字化工厂。这里传承了上汽“四化一高”的制造体系,并将信息技术与智能装备融合,通过“制造+物联网”的创新模式打造“数字化工厂”,以设备自动化、物流精准化、过程透明化、决策数据化的“上乘制造”打造“上乘品质”。

郑州工厂包含了冲压、车身、油漆、总装四大工艺车间。其中,冲压车间拥有国内最领先的自动化冲压生产线,实现最佳生产节拍;车身车间助力车辆车身强度再进化,以最安全工艺塑造坚固乘员舱;油漆车间重工打造高能颜值、同级面积最大的全喷“装甲底盘”;总装车间负责出行头等舱的高精度组装,确保整车质量在线。此外,郑州工厂还拥有动态评审基地,支持14种复杂路况全面检测,确保车辆实现优秀动态性能。这次我们简单转了转车身车间和总装车间,虽然时间不长,但干货满满。

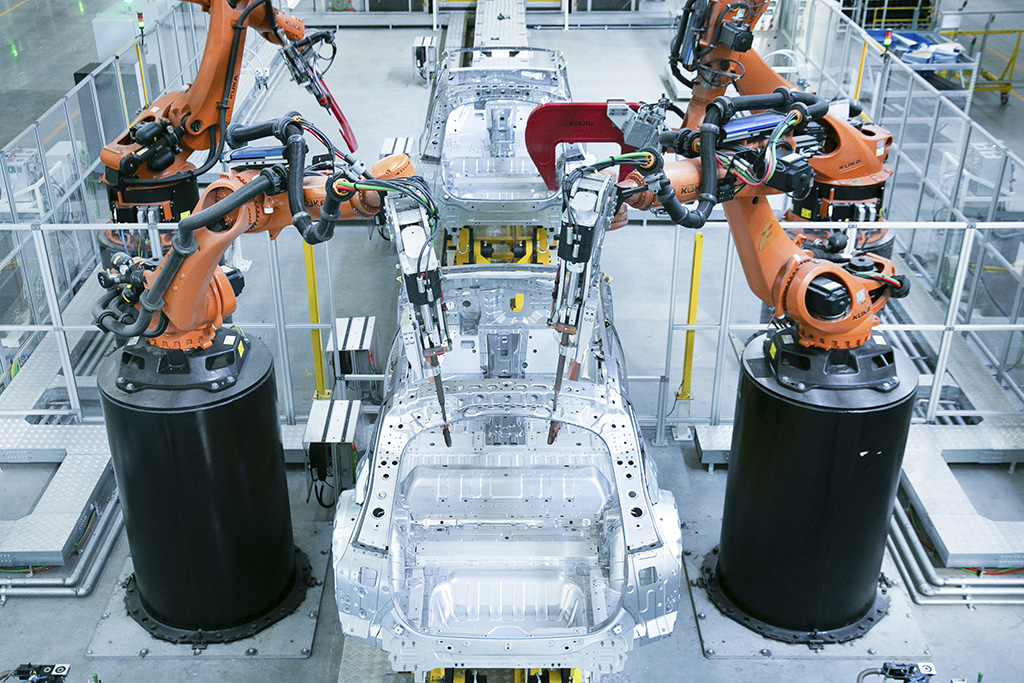

拥有最严品控标准、最安全工艺的车身车间

郑州工厂车身车间占地面积达9.77万平方米,物料存储面积达3.9万平方米,主要分为底板、侧围、总拼、门盖、表调五大工艺区域,一期、二期项目规划年产30万台白车身总成。目前车身车间主投荣威iMAX8,预计投产后具备双班年产能15万台的能力,截止至今已生产荣威iMAX8白车身1.5万台。

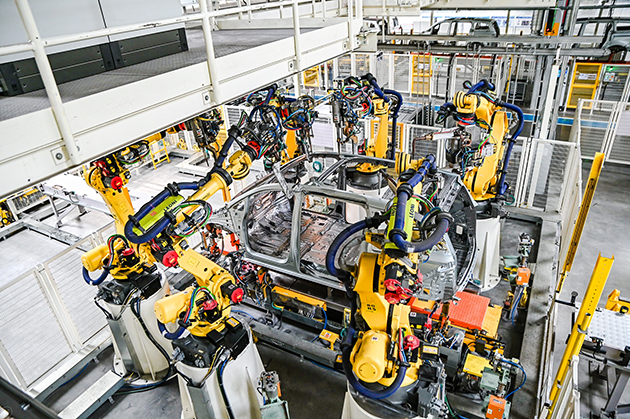

郑州工厂车身车间采用激光焊接工艺,共有296套焊接机器人系统,焊点自动化率已达到99.9%,水平行业领先。同时,车身车间还采用柔性化生产技术、APC全自动托盘运输工艺、在线测量技术及OpenGate专利技术等,以最安全技术和工艺塑造坚固乘员舱,保证下线车型款款精品。

车身采用激光焊接工艺,刚度较传统点焊提高30%。目前欧洲各大汽车厂的激光器绝大多数被用于车顶焊接,比如德国大众已在Passat、Golf、Audi A4、Audi A6等高档及豪华车型中应用此项技术。与传统点焊比,激光焊接效率和质量都大大提高,焊接速度为5~6m/min,刚度较传统点焊提高30%,焊接完毕后,无需增加车顶饰条,可进一步提升车型美观度。

荣威iMAX8单侧2.7m的激光焊缝,为品牌车型中最长的激光焊缝,激光光斑直径可以精确控制,通常照射在材料表面的光斑直径在0.2-0.6mm的范围内,由于激光焊接的能量很集中,从而熔化的材料少,需要的总热量小,因此焊接变形小、焊接速度快。

100%在线测量,确保每个白车身精度满足产品技术要求。通过100%在线测量,实时、动态监控白车身,及时发现误差,并根据当前测量数据和历史数据规律,对产生误差的原因做出客观判断,通过调整相关夹具或检具,确保每个白车身精度满足产品技术要求。

传统离线抽样检查数据量少,反映问题滞后,无法消除累积误差对车身尺寸的影响,不利于整车装配精度的提高。

应用柔性化生产技术,可缩短产品开发周期、降低开发成本。机器人滚边压合可根据不同需求调整滚边曲率及角度,滚边速度设置在平均200mm/s,可提升生产节拍、保证产能。

车身车间共有6台迪斯包边压机,该压机公称力为200T、最高压力达181.3kg/cm2,且有多个换模小车,一车多工位,通过丝杠或者链条式推拉模具的进位,方便快捷。

OpenGate专利技术是世界唯一为非升降焊接生产线设计的传输系统专利,传输最快5秒。车身车间FO050工位使用的是柯马专利-OpenGate技术,该技术业内传输速度最快,工位间传输时间5秒,且自带随行夹具。OpenGate是车身车间最重要的一个工位,目前该工位有14台机器人。14台焊机可扩展为6副GATE,实现6车型的柔性化生产。

APC全自动托盘运输机,高度自动化确保白车身精度。操作工将要上的零件放在APC全自动托盘运输机上,由运输机向车身运输,并由机器人抓取上件。这样可以减少人工操作的危险性,且运输机设置有缓冲区,人工操作过程不会影响生产节拍。

APC全自动托盘运输机工艺操作简单,使输送机组装更快捷(标准应用);输送的通用性不会因为输送机的长度不同而变化,除了尺寸变化,仍保留了相同的功能和特征。此外,由于完善的产品灵活性,APC全自动托盘运输机可以地面/空中安装、前面/横向上料,适合多种托盘的尺寸范围,且广泛使用标准单元,简化工程的进程,还有较高的定位精度(0.5mm)。

白车身良品率100%,通过严苛品控铸造同级最强车身。郑州工厂品控严苛,实现车身100%检测监控,并留存原始数据,确保车身精度达标、尺寸匹配合理美观。如果车身或零件精度出现波动,车间设备能够及时响应,避免不良品流出;而通过分析留存的基础数据,可让主机厂有针对性地优化整车精度和匹配状态。目前,郑州工厂的设备分辨率达0.01mm,精度差在0.05mm以内,测量时间仅需0.5s,工作距离可达200mm。

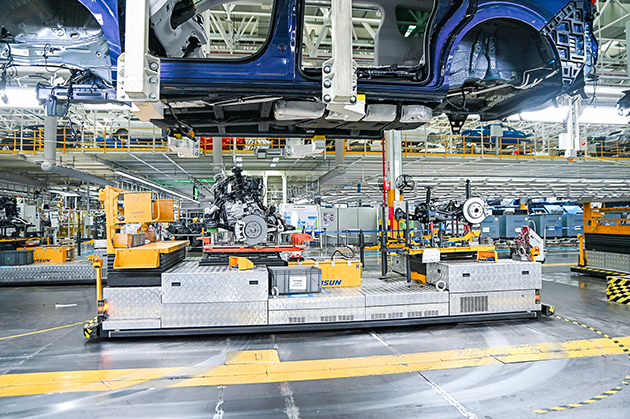

高能高效人机协同的总装车间

郑州工厂总装车间占地8.66万平方米,由内饰装配区,底盘装配区,外装及最终装配区、性能检测区及物流配料区五个区域组成。总装车间秉承智能、绿色、敏捷的制造理念,打造精益化、柔性化的数字智能车间,共包含5条主线、8条分装线、175台设备,主要生产轿车、SUV、豪华MPV等多类车型,包含8款发动机、13种变速箱、287款车型配置。

郑州工厂总装车间采用配料防呆系统、自动化物料运输系统、ECOS操作系统、Andon系统、质量追溯管控系统等先进技术和设备,确保生产过程高效、产品质量可靠。

先进的配料防呆系统。郑州工厂总装车间物流配料使用了具有高效防错功能的拍灯系统,集MES系统、数字化、集中化、高度程控系统于一体。系统发布物料信息后,相应物料工位目视化指示灯点亮,员工取料后进行拍灯操作,指示灯熄灭,控制终端采集数据至PMC控制系统进行防错判定,确保车辆高质量生产。

先进的自动化物料运输线。智能AGC自动化系统通过自动导引、自动搬运、与线体自动无缝对接,整套系统无需人工干预,且具备自动充电和安全防撞功能。总装车间大量导入AGV小车,实现物料无人化运输移栽。SPS单辆成套供应物料,在降低生产线操作人员拣选物料时间的同时,减少操作人员的走动时间,提升装配效率。

ECOS强大组件管理及配置系统。ECOS是嵌入式可配置操作系统,它的主要技术创新性在于拥有功能强大的组建管理及配置系统。

整车配备有13个主要控制模块(俗称行车电脑),包括TCU控制模块、ECU控制模块、SDM安全气囊控制模块、BCM整车防盗控制模块、EPB电子驻车控制模块、SCS制动防抱死控制模块、EPS电子转向控制模块、HVAC分区域空调控制模块、IPK组合仪表控制模块、AC整车空调控制模块、FICM整车娱乐功能控制模块、AVM360控制模块、T-BOX通讯模块等。

质量追溯管控,每辆车都有自己的“身份证”,方便后期质保追溯。郑州工厂下线的每辆车都有一份特有的装车信息单,就相当于车辆的“身份证”,员工可以根据其中的信息,确认该车辆所需装配的零件信息,还便于后期的质量追溯管控。针对安全带、座椅等重要零件,员工还通过扫描辨识装车信息单及零件自带条码的匹配性,能够确保零件装配的正确性。

为保证行车安全,荣威iMAX8车上所有影响安全的389颗螺栓,均采用QCOS系统(关键扭矩控制系统)自动紧固。如螺栓扭矩异常立即停线,保证缺陷0流出,并且系统存储所有的紧固数据,以供后续追溯。

Andon系统,先进的快速响应流程,实现6秒快速响应。Andon系统能够监控现场生产状态、采集生产数据,实时声光显示车间生产状态信息(产量、报警),可在6秒内响应;采用严格的质量防错控制,不接受、不制造、不传递缺陷。此外,该系统还能为相关人员提供数据支撑,用以改进或完善工艺,提升精益制造水平。

高精度装配。郑州工厂总装车间完成了荣威iMAX8的动力总成和后桥合装、缓冲梁安装、魔吧安装、座椅安装、安全气囊安装、滑移门安装等高能配置的组装,打造出行头等舱的舒适体验,带给用户安心舒心的出行选择。

最后再简单聊几句iMAX8,作为上汽荣威首款MPV,该车在舒适、品质以及安全等方面做到了行业前列,努力争做MPV新标杆。

荣威iMAX8基于MPV专属平台打造,385mm超低地台高度,配合双侧一键式智能防夹电动滑移门,让老人孩子都能轻松上下车;车内独特的降噪设计和全系双层静谧超静音玻璃,打造豪华MPV标准超静音座舱;第二排座椅采用10层复合结构,完美贴合人体曲线,配合加热、通风、按摩功能,可有效缓解旅途中的疲劳;同级唯一可前后移动三排,支持往前移动160mm+往后移动40mm共200mm超长移动距离;感应电动尾门,当用户双手都持有物品时,使用腿部感应功能就可开启,方便又安全。

荣威iMAX8以领先科技打造整车智能交互座舱,12.3英寸悬浮式触摸屏+12.3英寸全液晶仪表大屏组合,配合双10英寸魔屏后排交互屏幕,尽显科技风范;全球首创“魔吧”智能吧台,可通过语音或按键控制在车内穿梭,随时为用户送上冷饮,缓解夏日的酷暑;斑马智行维纳斯智能系统集成AI智能主动交互语音、支付宝小程序上车等功能体验,引领智联网汽车从“在线”向“情境智能”变革,让出行生活更有温度、更有效率。

荣威iMAX8搭载了上汽蓝芯最新一代400TGI涡轮增压发动机,配合爱信8速手自一体变速箱,兼顾强劲动力输出与燃油经济性,再加上宝马5系同款的德国博世最新第三代BD-EPS高级转向系统,不仅驾驶视野和坐姿匹敌SUV,而且各时速段转向手感轻而不飘,指向精准。

荣威iMAX8全系标配6气囊,拥有充气可达到体积60L的侧气帘、相比同级加大20%的正副驾驶安全气囊面积,以及三位一体式双预紧安全带、81%以上高强钢比例车身、同级防护面积最大的前防撞梁等硬核安全配置,全方位保护车内乘员。其中,81%以上高强度钢+新型前舱笼式框架结构的应用,能够确保偏置碰撞时的结构保持能力。

荣威iMAX8还配备了L2级别驾驶辅助系统,应用毫米波雷达+摄像头融合方案,全时监控车身周围,在雨天、雾天依然可靠;配备360度全景影像系统、BSD盲点监测、DOW开门报警等在内的超级8合1盲区辅助系统。得益于全方位主被动安全防护实力,荣威iMAX8近期在中保研碰撞测试中,获得3大测试项目7个小项目“7G”认证,刷新了中保研MPV最佳成绩,树立MPV安全新标杆。